gần đây bài viết

Hướng dẫn sử dụng bột nhiệt sắc trên gốm sứ: In ấn, phương pháp ứng dụng, biện pháp phòng ngừa và câu hỏi thường gặp

1. Giới thiệu

Bột màu nhiệt sắc (sắc tố nhiệt sắc), một trong những loại bột màu hiệu ứng đặc biệt bán chạy nhất của iSuoChem, đã liên tục chứng minh được sự phổ biến trên thị trường bột màu đổi màu. Ứng dụng của nó trong các sản phẩm gốm sứ đang phát triển nhanh chóng. Chúng tôi thường nhận được câu hỏi từ khách hàng về cách sử dụng bột nhiệt sắc trên gốm sứ. Do đó, chúng tôi đã biên soạn blog này dựa trên thông tin có liên quan, kinh nghiệm thực tế của người dùng trong hơn một thập kỷ và chuyên môn của chúng tôi.

Bài viết này sẽ giải thích toàn diện về kỹ thuật ứng dụng bột nhiệt sắc trên bề mặt gốm sứ, bao gồm phương pháp in và ứng dụng phù hợp, quy trình chi tiết, giải pháp cho các vấn đề thường gặp và các biện pháp phòng ngừa. Dù là tạo ra cốc gốm nhiệt sắc, dụng cụ nấu ăn hiển thị nhiệt độ hay đồ thủ công gốm sứ sáng tạo, việc nắm vững phương pháp ứng dụng chính xác là vô cùng quan trọng. Bài viết này sẽ hướng dẫn cách chọn vật liệu nhiệt sắc phù hợp, chuẩn bị vật liệu nền, phủ lớp đổi màu và phủ lớp bảo vệ để đảm bảo hiệu ứng đổi màu bền bỉ và hiệu quả.

2. Cơ bản về bột nhiệt sắc và tổng quan về ứng dụng gốm sứ

Bột nhiệt sắc (TCP) là một loại bột màu hiệu ứng thay đổi màu sắc thuận nghịch theo nhiệt độ. Đây là một loại bột màu dạng viên nang được điều chế từ hệ thống hợp chất hữu cơ chuyển điện tử. Khi nhiệt độ môi trường đạt đến nhiệt độ thay đổi màu sắc cụ thể, cấu trúc phân tử của vật liệu sẽ trải qua một sự thay đổi thuận nghịch, tạo ra trạng thái màu sắc khác nhau. Đặc tính này mở ra một hướng tiếp cận mới để gia tăng giá trị cho các sản phẩm gốm sứ, đồng thời tránh tình trạng đồng nhất thị trường và cạnh tranh về giá.

2.1 Trong các ứng dụng gốm sứ, TCP thể hiện ba chế độ thay đổi màu cơ bản:

1. Kiểu không màu có thể đảo ngược: Chúng hiển thị một màu cụ thể (chẳng hạn như màu đen) ở nhiệt độ phòng. Khi đun nóng, màu sắc biến mất, trở thành không màu. Khi làm mát, màu sắc ban đầu trở lại. Ví dụ, TCP màu đen ở nhiệt độ 31°C sẽ không màu ở nhiệt độ trên 31°C và đen ở nhiệt độ dưới 31°C. (Sơn nhiệt sắc chuyển từ đen sang trong hoặc mực nhiệt sắc chuyển từ đen sang trong)

2. Không màu có thể đảo ngược - Loại màu: Chúng không màu ở nhiệt độ phòng, chuyển màu khi đun nóng và trở lại không màu khi nguội. Những sản phẩm này thường được sử dụng để cảnh báo nhiệt độ cao, chẳng hạn như loại phát màu ở nhiệt độ 60°C.

3. Bột chuyển màu đảo ngược (loại màu-màu) : Hiển thị một màu ở nhiệt độ phòng, chuyển sang màu khác khi đun nóng và trở lại màu ban đầu khi làm nguội. Loại bột này có thể tạo ra hiệu ứng chuyển màu phong phú hơn.

Mẹo: Sắc tố nhiệt sắc không thể đảo ngược hoặc i

mực in nhiệt sắc có thể đảo ngược

cũng là một điều quan trọng

sắc tố/mực nhiệt sắc. Nhưng trong ngành gốm sứ, chúng tôi ít sử dụng loại này.

4. Nhiệt độ thay đổi màu phổ biến trong các ứng dụng gốm sứ bao gồm: 18°C, 22°C, 28°C, 31°C, 33°C, 42°C, 45°C, 50°C và 65°C. Người dùng có thể lựa chọn nhiệt độ phù hợp dựa trên mục đích sử dụng của sản phẩm. Ví dụ, 31-45°C phù hợp để hiển thị nhiệt độ cốc nước uống, trong khi 50-65°C phù hợp để cảnh báo nhiệt độ dụng cụ nấu.

Bột nhiệt sắc thường có kích thước hạt từ 1 đến 10 micron và được đóng gói bằng công nghệ vi nang, mang lại khả năng chịu nhiệt và ổn định hóa học ở một mức độ nhất định. Tuy nhiên, là hợp chất hữu cơ, bột màu nhạy nhiệt có khả năng chịu nhiệt độ cao hạn chế. Chúng có thể chịu được nhiệt độ 230°C trong thời gian ngắn (khoảng 10 phút), nhưng nhiệt độ vận hành dài hạn không được vượt quá 75°C. Đặc điểm này khiến việc ứng dụng bột nhiệt sắc lên gốm sứ trở nên rất quan trọng; chúng nên được đặt tránh xa nguồn nhiệt trực tiếp.

Bột màu nhiệt sắc Pic#A

2.2 Tôi trong ngành gốm sứ, t bột hermochromic được sử dụng chủ yếu trong các sản phẩm sau:

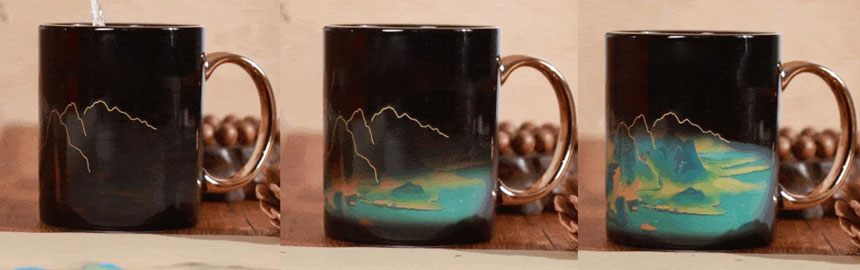

Cốc, chén gốm: Ví dụ, cốc gốm nhiệt sắc hiển thị nhiệt độ của chất lỏng thông qua sự thay đổi màu sắc để tránh bị bỏng.

Chỉ báo nhiệt độ của đồ nấu nướng: Lớp phủ nhiệt sắc được áp dụng cho tay cầm nồi và các vị trí khác để chỉ ra nhiệt độ hoạt động.

Đồ thủ công gốm sáng tạo: Đồ gốm nghệ thuật có hoa văn thay đổi theo nhiệt độ.

Nhãn chống hàng giả: Tận dụng các đặc tính nhiệt sắc chính xác như một biện pháp ngăn chặn hàng giả cho các sản phẩm gốm sứ cao cấp.

Hiểu rõ các tính chất cơ bản và ứng dụng của bột nhiệt sắc là bước đầu tiên để ứng dụng thành công vào các sản phẩm gốm sứ. Tiếp theo, cần lựa chọn quy trình ứng dụng và công thức vật liệu phù hợp dựa trên các yêu cầu cụ thể của sản phẩm.

3. Phương pháp in mực nhiệt sắc cho bột nhạy nhiệt trên gốm sứ

Bột nhạy nhiệt chủ yếu được ứng dụng trên bề mặt gốm sứ thông qua quy trình in. Mỗi kỹ thuật in đều có những đặc điểm riêng, phù hợp với các yêu cầu thiết kế và khối lượng sản xuất khác nhau. Việc lựa chọn phương pháp in phù hợp là rất quan trọng để đảm bảo hiệu ứng đổi màu mong muốn, hiệu quả sản xuất và kiểm soát chi phí.

3.1 In lụa

In lưới là phương pháp phổ biến và ổn định nhất để phủ bột nhiệt sắc lên bề mặt gốm. Phương pháp này đặc biệt phù hợp với bề mặt gốm phẳng hoặc hơi cong. Phương pháp này truyền mực in nhiệt sắc lên bề mặt gốm thông qua lưới, cho phép kiểm soát chính xác độ dày lớp mực, đảm bảo sự thay đổi màu sắc rõ nét và đồng đều.

Các bước cụ thể:

Chuẩn bị mực (mực in lụa nhiệt sắc): Trộn bột màu nhiệt với mực gốm chuyên dụng theo tỷ lệ thích hợp, thường thêm 2-20% tổng lượng mực. Khuấy đều trước khi sử dụng để tránh bị lắng. Nếu độ nhớt quá cao, hãy thêm một lượng dung môi chuyên dụng thích hợp, thường theo tỷ lệ 1:1 hoặc 1:2 (mực:dung môi).

Lựa chọn màn hình: Nên sử dụng lưới lọc 150-200 mesh. Lưới lọc quá thấp sẽ tạo ra lớp mực dày, ảnh hưởng đến quá trình khô và bám dính; lưới lọc quá cao sẽ tạo ra lớp mực mỏng, làm thay đổi màu sắc kém rõ rệt. Để có hoa văn tinh tế hơn, hãy cân nhắc sử dụng lưới lọc cao hơn (ví dụ: 250 mesh).

Chuẩn bị chất nền: Bề mặt gốm phải sạch, không dính dầu mỡ và bụi bẩn, tốt nhất là lau sạch bằng cồn. Để tăng độ bám dính, hãy chà nhám nhẹ bề mặt hoặc phủ một lớp sơn lót gốm chuyên dụng.

In ấn: Đổ mực nhiệt sắc đã chuẩn bị lên màn hình và dùng gạt mực phản ứng nhiệt dàn đều theo góc và lực thích hợp. Nên sử dụng nền trắng hoặc sáng màu để tăng cường đáng kể độ tương phản và khả năng hiển thị của các thay đổi màu sắc.

Sấy khô và bảo dưỡng: Chọn phương pháp sấy phù hợp dựa trên loại mực:

Làm khô bằng không khí: Để khô tự nhiên ở nhiệt độ phòng trong 8-12 giờ.

Sấy khô: Nướng ở nhiệt độ 120°C trong 5-10 phút.

Xử lý bằng tia UV: Làm khô bằng đèn UV (nếu có).

Ưu điểm của quy trình:

Độ dày lớp mực có thể kiểm soát, màu sắc thay đổi rõ rệt.

Phù hợp cho các mẫu phức tạp và in nhiều màu.

Đầu tư thiết bị tương đối thấp, phù hợp với sản xuất hàng loạt quy mô vừa và nhỏ.

Thích ứng tốt với hình dạng bề mặt gốm.

Các biện pháp phòng ngừa:

Nhiệt độ môi trường in phải ổn định để tránh sự thay đổi nhiệt độ có thể ảnh hưởng đến chất lượng in.

Kiểm tra xem màn hình có bị tắc không và vệ sinh ngay sau mỗi lần in.

Màn hình riêng biệt cho các loại mực nhiệt sắc khác nhau để tránh nhiễm chéo.

Vệ sinh màn hình và thiết bị càng sớm càng tốt sau khi in để tránh mực in bị khô do nhiệt.

Mực in nhiệt sắc Pic#B cho gốm sứ

3.2 Phương pháp phun:

Quy trình phun phù hợp với diện tích lớn hoặc các sản phẩm gốm có độ cong không đều. Nó tạo ra lớp phủ đồng đều và tương đối dễ vận hành, nhưng mức tiêu hao vật liệu thấp.

Những điểm chính:

Chuẩn bị sơn: Trộn bột nhiệt sắc với sơn gốm trong suốt để tạo thành sơn nhiệt sắc, thường theo tỷ lệ 2-5%. Sử dụng chất pha loãng chuyên dụng để điều chỉnh độ nhớt sao cho phù hợp với độ đặc của bình xịt, thường sử dụng tỷ lệ 1:1 hoặc 1:2 (sơn:chất pha loãng).

Thiết bị phun: Sử dụng súng phun có đường kính 0,8-1,2mm và áp suất khí 2-3 kg/cm². Giữ khoảng cách 20-30 cm giữa súng phun và bề mặt gốm, phun đều theo kiểu chéo.

Kiểm soát lớp phủ nhiệt sắc: Nên phun thành từng lớp mỏng, để mỗi lớp khô trước khi phun lớp tiếp theo. Độ dày tổng thể nên được kiểm soát trong khoảng 20-30 μm. Lớp quá dày sẽ khó khô và có nguy cơ nứt, trong khi lớp quá mỏng sẽ ảnh hưởng đến hiệu ứng đổi màu.

Bảo quản: Thời gian sấy khô bằng không khí mất 12-24 giờ; khuyến nghị sấy lò ở nhiệt độ 80-120°C trong 10-15 phút. Sản phẩm gốm sứ chịu nhiệt độ cao cần được xử lý ở nhiệt độ 150-180°C.

Ứng dụng:

Chỉ báo nhiệt độ trên tay cầm của dụng cụ nấu bằng gốm

Đồ gốm thủ công thay đổi màu sắc khắp nơi

Gốm sứ hàng ngày với hiệu ứng nhiệt sắc diện tích lớn

Ưu điểm và hạn chế:

Thích hợp cho các bề mặt phức tạp

Lớp phủ đồng nhất, tạo hiệu ứng chuyển màu

Tổn thất vật liệu cao và chi phí cao

Yêu cầu kỹ năng kỹ thuật cao, yêu cầu kiểm soát khoảng cách và tốc độ phun

3.3 Công nghệ in pad và in chuyển nhiệt

In tampon và in chuyển nhiệt cung cấp giải pháp hiệu quả cho các sản phẩm gốm sứ có hình dạng độc đáo hoặc hoa văn có độ chính xác cao.

Quy trình in pad:

Sử dụng miếng đệm có hoa văn để bôi mực nhiệt sắc.

Chuyển mẫu lên bề mặt gốm.

Phù hợp để in diện tích nhỏ, nhiều màu và in cong.

Thường được sử dụng để in logo ở đáy cốc sứ hoặc tạo hoa văn một phần trên quai cầm.

Công nghệ in chuyển nhiệt:

In mực in nhiệt lên màng phim chuyển nhiệt chuyên dụng.

Chuyển hoa văn lên bề mặt gốm thông qua máy ép nhiệt hoặc chuyển nước.

Cho phép tạo ra các mẫu phức tạp và hình ảnh có độ phân giải cao.

Phù hợp cho sản xuất quy mô lớn, tiêu chuẩn hóa.

Mực in nhiệt sắc Pic#C cho gốm sứ

Bảng so sánh các phương pháp in

|

Phương pháp in |

Các tình huống áp dụng |

Thuận lợi |

Giới hạn các điều khoản |

Hàm lượng bột nhiệt sắc được khuyến nghị |

|

In lụa |

Bề mặt phẳng/cong đơn giản, hoa văn nhiều màu |

Chi phí thấp, hiệu ứng ổn định, lớp mực có thể kiểm soát |

Khả năng thích ứng hạn chế với các đường cong phức tạp |

2-20% |

|

Lớp phủ phun |

Diện tích lớn/bề mặt cong phức tạp |

Độ che phủ đồng đều, phù hợp với mọi hình dạng |

Chất thải vật liệu cao, yêu cầu nghiêm ngặt về môi trường |

2-5% |

|

In Pad |

Khu vực nhỏ/hình dạng đặc biệt |

Độ chính xác cao, khả năng đa màu |

Diện tích in nhỏ cho mỗi thao tác |

5-15% |

|

In chuyển nhiệt |

Sản xuất hàng loạt/mẫu phức tạp |

Độ phân giải cao, hiệu quả sản xuất cao |

Chi phí làm tấm ban đầu cao |

Theo công thức mực |

Việc lựa chọn phương pháp in phù hợp đòi hỏi phải cân nhắc toàn diện về thiết kế sản phẩm, khối lượng sản xuất, chi phí và yêu cầu chất lượng. Trong sản xuất thực tế, nhiều quy trình in thường được kết hợp để đạt được kết quả tối ưu và lợi ích kinh tế, tùy thuộc vào các bộ phận cụ thể và yêu cầu chức năng của sản phẩm gốm sứ.

In mực nhiệt sắc Pic#D

4. Quy trình chuẩn bị và đóng rắn cho lớp phủ gốm nhiệt sắc

Việc ứng dụng thành công bột nhiệt sắc lên sản phẩm gốm sứ không chỉ đòi hỏi phương pháp in phù hợp mà còn đòi hỏi quy trình chuẩn bị và xử lý lớp phủ khoa học và hợp lý. Bước này liên quan trực tiếp đến tính ổn định của hiệu ứng nhiệt sắc, độ bền của lớp phủ và độ an toàn của sản phẩm.

4.1 Chuẩn bị lớp phủ gốm nhiệt sắc

Việc chuẩn bị lớp phủ gốm nhiệt sắc là một bước quan trọng trong quy trình ứng dụng, và chất lượng của lớp phủ quyết định trực tiếp đến hiệu suất thay đổi màu sắc và tính chất vật lý của sản phẩm cuối cùng. Tùy thuộc vào yêu cầu ứng dụng, lớp phủ gốm nhiệt sắc có thể được chuẩn bị trong hệ thống gốc dầu hoặc gốc nước.

Phương pháp chuẩn bị cho lớp phủ gốm nhiệt sắc gốc dầu:

1. Lựa chọn vật liệu nền: Chọn loại nhựa phủ gốm chuyên dụng làm vật liệu nền để đảm bảo độ bám dính tốt với bề mặt gốm và khả năng chịu nhiệt.

2. Thêm sắc tố: Từ từ thêm bột sắc tố nhiệt sắc vào vật liệu nền, thường ở mức 2-5% trọng lượng thành phần màu. Cần khuấy liên tục trong quá trình thêm để tránh hình thành cục vón.

3. Nghiền phân tán: Chuyển vật liệu đã trộn vào máy nghiền phân tán, thêm hạt zirconium làm vật liệu nghiền và nghiền ở tốc độ 1000-2000 vòng/phút cho đến khi độ mịn không vượt quá 20 μm. Bước này rất quan trọng để đảm bảo phân tán sắc tố đồng đều.

4. Điều chỉnh độ nhớt: Điều chỉnh độ nhớt của lớp phủ bằng dung môi pha loãng phù hợp với phương pháp in/phun. Hệ thống gốc dầu thường sử dụng dung môi pha loãng chuyên dụng, nhưng hệ thống gốc nước cũng có thể được tùy chỉnh và pha loãng bằng nước.

5. Bảo dưỡng: Lớp phủ đã chuẩn bị phải được để yên trong 12-24 giờ để các thành phần hòa trộn hoàn toàn và loại bỏ bất kỳ bọt khí nào sinh ra trong quá trình khuấy.

Chuẩn bị lớp phủ gốm nhiệt sắc gốc nước:

1. Chọn loại nhựa phủ gốm gốc nước làm lớp nền.

2. Sử dụng chất phân tán gốc nước để phân tán đều bột nhiệt sắc.

3. Thêm 3-10% tổng lượng hỗn hợp.

4. Điều chỉnh độ nhớt bằng nước khử ion.

5. Thêm một lượng chất phá bọt và chất tạo phẳng thích hợp.

Các biện pháp phòng ngừa:

Tránh sử dụng các dung môi có độ phân cực cao như methanol và ethanol vì chúng có thể thấm qua thành nang vi mô và làm giảm khả năng đổi màu.

Không nên trộn bột nhiệt sắc với các chất màu thông thường (như titan dioxit và cacbon đen) vì điều này sẽ che mất hiệu ứng đổi màu.

Tốc độ khuấy phải được giữ ở mức tối thiểu để tránh làm hỏng cấu trúc vi nang của bột màu nhiệt sắc.

Quá trình chuẩn bị phải được thực hiện ở khu vực thông gió tốt và người vận hành phải mặc thiết bị bảo hộ.

Xây dựng hệ thống phủ nhiều lớp

Đối với các sản phẩm gốm sứ nhiệt sắc được sử dụng lâu dài hoặc tiếp xúc với thực phẩm (như dụng cụ nấu nướng và bộ đồ ăn), nên sử dụng hệ thống phủ nhiều lớp để bảo vệ lớp nhiệt sắc đồng thời đảm bảo an toàn cho sản phẩm. Phương pháp thi công ba lớp điển hình:

1. Lớp nền (lớp phủ gốm):

Phun cát bề mặt gốm đến độ nhám 2-5μm Ra.

Làm nóng chất nền ở nhiệt độ 40-70°C.

Xịt lớp sơn lót và lớp phủ gốm.

Làm đông ở nhiệt độ 200-280°C để tạo thành lớp phủ gốm cơ bản.

2. Lớp trung gian (lớp nhiệt sắc):

Đánh bóng bằng tia laser lớp phủ gốm đã đông cứng để tăng năng lượng bề mặt.

Xịt hoặc in lớp phủ gốm nhiệt sắc đã chuẩn bị.

Chọn phương pháp sấy phù hợp (sấy bằng không khí, sấy trong lò hoặc sấy bằng tia UV) dựa trên loại lớp phủ.

Độ dày lớp phủ được kiểm soát ở mức 15-25μm.

3. Lớp trên cùng (Lớp bảo vệ trong suốt):

Xịt một lớp phủ gốm trong suốt lên bề mặt của lớp nhiệt sắc.

Độ dày lớp phủ: Khoảng 10-15 μm.

Đóng rắn ở nhiệt độ 150-180°C.

Có thể thêm một lớp phủ UV để tăng độ cứng bề mặt.

Thiết kế nhiều lớp này mang lại những ưu điểm sau:

Lớp bảo vệ trong suốt cách ly hoàn toàn vật liệu nhiệt sắc khỏi tiếp xúc với thực phẩm, đáp ứng các yêu cầu về an toàn thực phẩm.

Lớp phủ gốm cơ bản có khả năng bám dính và chịu nhiệt tuyệt vời.

Lớp bảo vệ bảo vệ lớp nhiệt sắc khỏi bị mài mòn và ăn mòn hóa học.

Nó không ảnh hưởng đến việc quan sát sự thay đổi màu sắc của lớp phủ nhiệt sắc.

Bàn: Hệ thống phủ nhiều lớp

|

Lớp phủ |

Chức năng chính |

Yêu cầu về vật liệu |

Phạm vi độ dày |

Điều kiện bảo dưỡng |

|

Lớp cơ sở |

Độ bám dính cơ bản, khả năng chịu nhiệt |

Lớp phủ gốm có độ bám dính cao |

20-40μm |

200-280°C |

|

Lớp nhiệt sắc |

Thay đổi màu sắc theo nhiệt độ |

Lớp phủ gốm nhiệt sắc |

15-25μm |

Theo loại lớp phủ |

|

Lớp bảo vệ |

Bảo vệ, an toàn thực phẩm |

Lớp phủ gốm có độ trong suốt cao |

10-15μm |

150-180°C |

Ảnh#E nhà cung cấp mực in nhiệt sắc + nhà cung cấp sắc tố nhiệt sắc - Cốc nhiệt sắc iSuoChem

4.2 Quy trình và công nghệ bảo dưỡng

Quá trình đóng rắn có tác động quan trọng đến hiệu suất cuối cùng và hiệu ứng đổi màu của lớp phủ gốm nhiệt sắc. Điều kiện đóng rắn không phù hợp có thể dẫn đến giảm hiệu suất đổi màu hoặc lỗi lớp phủ.

Phương pháp bảo dưỡng phổ biến:

1. Làm khô bằng không khí:

Sấy khô tự nhiên ở nhiệt độ phòng. Quá trình đóng rắn thường mất 8-24 giờ. Thích hợp cho sản xuất hàng loạt nhỏ hoặc ứng dụng thử nghiệm. Nhiệt độ môi trường nên được duy trì trong khoảng 15-30°C và độ ẩm dưới 70%.

2. Làm cứng bằng khí nóng:

Đặt nhiệt độ lò nướng từ 80-120°C. Quá trình đông cứng mất 5-15 phút. Nên tăng nhiệt độ lò theo từng giai đoạn để tránh thay đổi nhiệt độ đột ngột có thể gây ra lỗi lớp phủ. Đảm bảo thông gió thích hợp để loại bỏ hơi dung môi.

3. Xử lý bằng tia UV:

Sử dụng tia cực tím để đóng rắn. Quá trình đóng rắn mất từ vài giây đến vài phút. Chỉ phù hợp cho lớp phủ đóng rắn bằng tia UV có chứa chất khởi tạo quang. Hiệu suất cao và phù hợp cho sản xuất liên tục.

4. Chữa bệnh bằng tia hồng ngoại:

Sử dụng bức xạ hồng ngoại để gia nhiệt. Quá trình đông cứng diễn ra nhanh chóng và tiết kiệm năng lượng. Cần kiểm soát chính xác cường độ và thời gian bức xạ.

Các thông số điều khiển chính:

Kiểm soát nhiệt độ: Nhiệt độ xử lý lớp phủ gốm nhiệt sắc phải được giữ dưới 200°C, tốt nhất là không quá 180°C. Nhiệt độ cao có thể làm giảm khả năng đổi màu của sắc tố, đặc biệt là ở trạng thái mất màu, khi độ ổn định nhiệt đặc biệt kém.

Quản lý thời gian: Thời gian tiếp xúc với nhiệt độ cao phải được giảm thiểu, tốt nhất là không quá 10 phút ở nhiệt độ 230°C.

Tốc độ gia nhiệt: Nên tiến hành quá trình gia nhiệt dần dần để tránh sốc nhiệt có thể gây nứt hoặc phồng rộp lớp phủ.

Thông gió: Duy trì thông gió tốt trong quá trình bảo dưỡng, đặc biệt khi sử dụng lớp phủ gốc dung môi.

Đối với các ứng dụng chuyên biệt, chẳng hạn như dụng cụ nấu bằng gốm, quá trình xử lý đòi hỏi sự kiểm soát chính xác hơn. Bằng sáng chế CN107760068A quy định rằng khi phủ lớp chỉ thị nhiệt sắc lên bề mặt dụng cụ nấu, lớp bảo vệ gốm trong suốt phải được xử lý ở nhiệt độ 150-180°C. Điều kiện xử lý tương đối nhẹ này giúp bảo toàn các đặc tính của vật liệu nhiệt sắc đồng thời đảm bảo độ bền của lớp phủ.

Thông qua quá trình chuẩn bị lớp phủ khoa học và kiểm soát quá trình đóng rắn chính xác, các sản phẩm gốm nhiệt sắc có thể đạt được hiệu ứng đổi màu lý tưởng và tuổi thọ lâu dài.

5. Những lưu ý khi sử dụng bột nhiệt sắc cho đồ gốm

Việc ứng dụng bột nhiệt sắc thành công lên sản phẩm gốm sứ không chỉ đòi hỏi phải nắm vững quy trình chính xác mà còn phải chú ý đến một số yếu tố quan trọng để đảm bảo hiệu suất sản phẩm ổn định, an toàn và đáng tin cậy. Sau đây là những lưu ý đặc biệt khi sử dụng: sắc tố nhiệt từ bột đến gốm sứ, bao gồm các khía cạnh như lựa chọn vật liệu và kiểm soát quy trình.

5.1 Mẹo lựa chọn và bảo quản vật liệu

Lựa chọn loại bột nhiệt sắc:

Chọn loại đổi màu phù hợp dựa trên mục đích sử dụng của sản phẩm: không sắc (đổi màu từ có màu sang không màu), sinh màu (không màu sang có màu) hoặc đổi màu (màu A chuyển sang màu B).

Chọn nhiệt độ đổi màu phù hợp với mục đích sử dụng: 31-45°C thường được sử dụng cho các sản phẩm tiếp xúc với cơ thể con người; 50-65°C được sử dụng cho cảnh báo nhiệt độ cao.

Hãy xem xét độ tương phản của sự thay đổi màu sắc: màu tối (như đen và xanh) thường thay đổi rõ rệt hơn màu sáng.

Khả năng tương thích của chất nền:

Mực/sắc tố nhiệt sắc thích hợp với nhiều loại vật liệu: giấy, vải, kim loại, thủy tinh, gốm sứ, nhựa, v.v.

Bề mặt gốm phải nhẵn và sạch, có thể phun cát hoặc sơn lót nếu cần để tăng độ bám dính.

Tránh sử dụng trực tiếp lên đồ gốm xốp hoặc có khả năng hấp thụ cao vì điều này có thể dẫn đến hiện tượng đổi màu không đều.

Điều kiện bảo quản:

Mực/sắc tố nhiệt sắc thích hợp với nhiều loại vật liệu: giấy, vải, kim loại, thủy tinh, gốm sứ, nhựa, v.v. Vật liệu nên được bảo quản ở nơi kín, khô ráo, tối, tránh ánh nắng trực tiếp.

Nhiệt độ bảo quản lý tưởng: 5-30°C, độ ẩm tương đối dưới 60%. Mực/sơn nhiệt sắc chưa sử dụng phải được bịt kín miệng hộp để tránh dung môi bay hơi và hơi ẩm xâm nhập. Tuân thủ nguyên tắc "nhập trước, xuất trước" để tránh giảm hiệu suất do bảo quản lâu dài.

5.2 Các điểm kiểm soát quy trình chính:

Quản lý nhiệt độ:

Nhiệt độ xử lý phải được giữ dưới 200°C, với phạm vi tối ưu là 120-180°C. Thời gian tiếp xúc với nhiệt độ cao nên được giảm thiểu, không quá 10 phút ở 230°C. Tránh quá nhiệt cục bộ và sử dụng hệ thống gia nhiệt đồng đều. Đối với hệ thống sơn phủ nhiều lớp, hãy kiểm soát nhiệt độ đóng rắn của từng lớp để tránh quá nhiệt cho lớp bên dưới.

Dung môi và phụ gia:

Tránh sử dụng dung môi có độ phân cực cao (như methanol và ethanol) vì chúng có thể làm hỏng cấu trúc vi nang.

Sử dụng Sử dụng chất pha loãng chuyên dụng theo tỷ lệ khuyến nghị (thường là 1:1 hoặc 1:2).

Trong hệ thống nhựa epoxy, hãy cẩn thận lựa chọn chất đóng rắn để tránh chất đóng rắn polyamine có thể gây ra hiện tượng đổi màu.

Trong hệ thống PVC, tránh sử dụng chất ổn định và chất hóa dẻo có chứa phốt pho vì chúng có thể gây ra hiện tượng màu còn sót lại.

Lựa chọn thiết bị:

Tránh sử dụng thiết bị có lực cắt cao (như máy trộn và máy nhào bên trong) vì chúng có thể làm hỏng các viên nang siêu nhỏ.

Đối với in lưới, lưới có kích thước 150-200 là tốt nhất.

Để phun, sử dụng súng phun có đường kính 0,8-1,2mm với áp suất không khí 2-3 kg/cm².

Sử dụng hộp đựng và dụng cụ bằng thép không gỉ hoặc nhựa để tránh nhiễm bẩn kim loại.

6. Các trường hợp ứng dụng của gốm nhiệt sắc

Cốc gốm nhiệt sắc:

Cốc sứ đổi nhiệt là một trong những ứng dụng phổ biến và được chấp nhận rộng rãi nhất trên thị trường. Những sản phẩm này thường sử dụng bột màu nhiệt sắc ở nhiệt độ từ 31-45°C. Khi rót nước nóng vào cốc, hoa văn hoặc màu sắc sẽ thay đổi, cung cấp chỉ báo trực quan về nhiệt độ nước và ngăn ngừa bỏng.

Lớp phủ chỉ báo nhiệt độ của dụng cụ nấu nướng:

Lớp phủ chỉ thị nhiệt sắc trên bề mặt dụng cụ nấu nướng, được mô tả trong bằng sáng chế CN107760068A, là một ví dụ điển hình về ứng dụng chức năng. Bằng cách phủ lớp phủ nhiệt sắc lên các vị trí như tay cầm nồi, người dùng có thể dễ dàng nhận biết nhiệt độ của nồi và tránh tình trạng quá nhiệt.

Dấu xác thực chống hàng giả:

Các sản phẩm gốm sứ cao cấp (như sứ quý) sử dụng đặc tính nhiệt sắc chính xác của bột màu nhiệt sắc để tạo ra các dấu hiệu chống hàng giả. Người tiêu dùng có thể xác minh tính xác thực của sản phẩm thông qua một bài kiểm tra thay đổ

đội ngũ chuyên nghiệp để phục vụ !